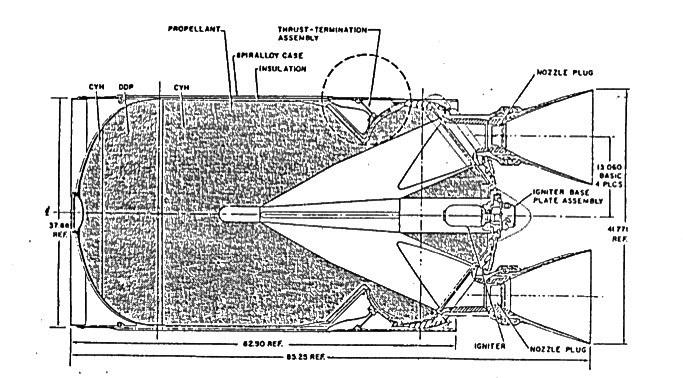

Корпус двигателя третьей ступени выполняется из материала спириллой, представляющего собой армированную стекловолокном эпоксидную смолу. Корпус изготовляется путем многослойной спиральной намотки стекловолокна. Волокна каждого слоя работают только на растяжение, а сопротивление срезу обеспечивается эпоксидной смолой связывающей волокна; сопротивление среза каждого слоя невелико, но в целом корпус обладает высокими прочностно-весовыми характеристиками.

Днища, изготавливаемые заодно с цилиндрической частью корпуса, имеют форму полуэллипса.

Стекловолокно наматывается на гипсовую оправку, насажанную на металлический стержень. Перед намоткой на оправку устанавливаются вспомогательные детали, необходимые для образования различных отверстий, а затем наносится изоляционная прокладка из каучука с добавкой окиси кремния. Толщина прокладки определяется температурным режимом различных мест корпуса при горении топлива и увеличивается с 3 мм в верхней части до 25 мм в нижней. При намотке стекловолокно проходит через ванну с эпоксидной смолой и, поступая на вращающаяся оправку, склеивается с каучуковой прокладкой. В процессе намотки оправка и все установленные на ней детали покрываются стекловолокном.

Для образования юбок на концах корпуса, необходимых для соединения с переходниками, на стержень гипсовой оправки устанавливаются специальные металлические оправки, которые также покрываются стекловолокном. После срезания полученных при намотке вторых днищ образуются юбки (верхняя длиной около 200 мм и нижняя около 100 мм).

Толщина слоя намотанного стекловолокна имеет разную величину по длине корпуса, увеличиваясь сверху вниз, и в среднем составляет около 6 мм. После окончания намотки стекловолокна корпус снимается со стержня. Отверстия для крепления сопел и заглушек выключения двигателя высверливаются, а кромки отделываются вручную. Гипсовая оправка разбивается, и ее извлекаются из корпуса.

Готовый корпус проверяется и подвергается гидростатическим испытаниям. После этого на концах юбок с помощью эпоксидной смолы крепятся алюминиевые кольца, в которых высверлены отверстия под болты крепления к переходникам.

На внутреннюю поверхность нижнего днища наносится каучуковое изоляционное покрытие, а поверх него эластичная прокладка, которая склеивается с каучуковым покрытием только в месте перехода днища в цилиндрическую часть. Каучуковое покрытие и прокладка имеют отверстия в местах установки сопел и в центральной части. Прокладка склеивается с топливным зарядом и при усадке не отстает от него. В результате этого между каучуковым покрытием и прокладкой образуются полости, которые заполняются полиуретаном.

Такая же прокладка, устанавливается на верхнем днище. Трубки для заглушек выключения двигателя покрываются каучуковой изоляцией, предохраняющей фенольное покрытие этих трубок от воздействия нитроглицерина, входящего в состав топлива. Перед заливкой топлива отверстия всех трубок закрываются каучуковыми пробками.

На внешнюю поверхность корпуса методом напыления наносится обгорающее покрытие из синтетического материала, толщина которого в среднем составляет около 5 мм, а в нижней части корпуса достигает 9,5 мм.

Непосредственно перед загрузкой топлива внутренняя поверхность корпуса покрывается слоем эпоксидной смолы, после высыхания которого наносится второй слой, полимеризуемый до клейного состояния для обеспечения надежной адгезии с топливным зарядом.

Для загрузки топлива корпус двигателя сначала устанавливается в специальное приспособление, которое обеспечивает его вращение вокруг продольной оси и наклоны в разные стороны. Наличие такого приспособления необходимо для того, чтобы первая порция топлива весом около 34 кг равномерно распределилась по всей внутренней поверхности корпуса с липким слоем эпоксидной смолы.

Перед загрузкой основной части топлива в корпус через отверстия для установки сопел и центральное отверстие нижнего днища вставляется стержень для образования в заряде внутренней полости. Стержень состоит из конусообразной оси с продольными прорезами. В которых закрепляются четыре радиально расходящиеся пластины. В собранном виде стержень представляет собой пирамиду с четырехконечной звездой в основании. Стержень удерживается на месте с помощью специальных колец и не доходит до верхнего днища примерно на 0,4 м.

Подготовленный для загрузки корпус устанавливается в вертикальном положении в вакуумную камеру заправочного колодца; топливо загружается через центральное отверстие верхнего днища.

Топливо двигателя третьей ступени состоит из смеси сухих компонентов: перхлорат аммония, алюминиевый порошок, нитроглицерин, нитроцелюлоза, триацетин, нитродифениламин и компонент неизвестного состава в виде небольших цилиндриков и растворителя из нитроглицерина с добавкой компонента, способствующего быстрому растворению смеси.

Сначала в корпус двигателя засыпается смесь сухих компонентов топлива основного состава, которая заполняет корпус на три четверти объема затем засыпается смесь несколько измененного состава с большей скоростью горения. Для уплотнения смеси применяются вибраторы.

После полной засыпки сухих компонентов топлива в вакуумной камере в течение суток удерживается пониженное давление с тем, чтобы удалить из смеси влагу и газы. Затем, при том же давлении в камере, начинается процесс заливки растворителя, который подается снизу и заполняет корпус. После этого двигатель вынимается из заправочного колодца и в него в течение двух суток подается под давлением дополнительное количество растворителя с тем, чтобы обеспечить полную пропитку смеси. Следующим этапом является полимеризация топлива, которая осуществляется в камере, где в течение 18 суток двигатель выдерживается при температуре около 50°С. После полимеризации следует пятисуточный период охлаждения.

Допустимые отклонения в весе снаряженного топливом двигателя составляют 5 кг.

Из охлажденного двигателя удаляется стержень. Полости между эластичной прокладкой и каучуковой изоляцией, образовавшиеся в результате усадки топлива заполняются полиуретаном, и центральное отверстие верхнего днища закрывается алюминиевой заглушкой.

На внешнюю поверхность нижнего днища наклеивается каучуковая изоляционная прокладка, предохраняющая его то перегрева при работе двигателя.

Последние операции по изготовлению двигателя третьей ступени состоят в установке четырех отклоняющихся сопел и заглушек в отверстиях для выключения двигателя.